LaserOptRRS

Gradierte Oberflächen durch Laserbearbeitung für Rührreibschweißwerkzeuge zur Erhöhung der Standzeit

Projektbeschreibung

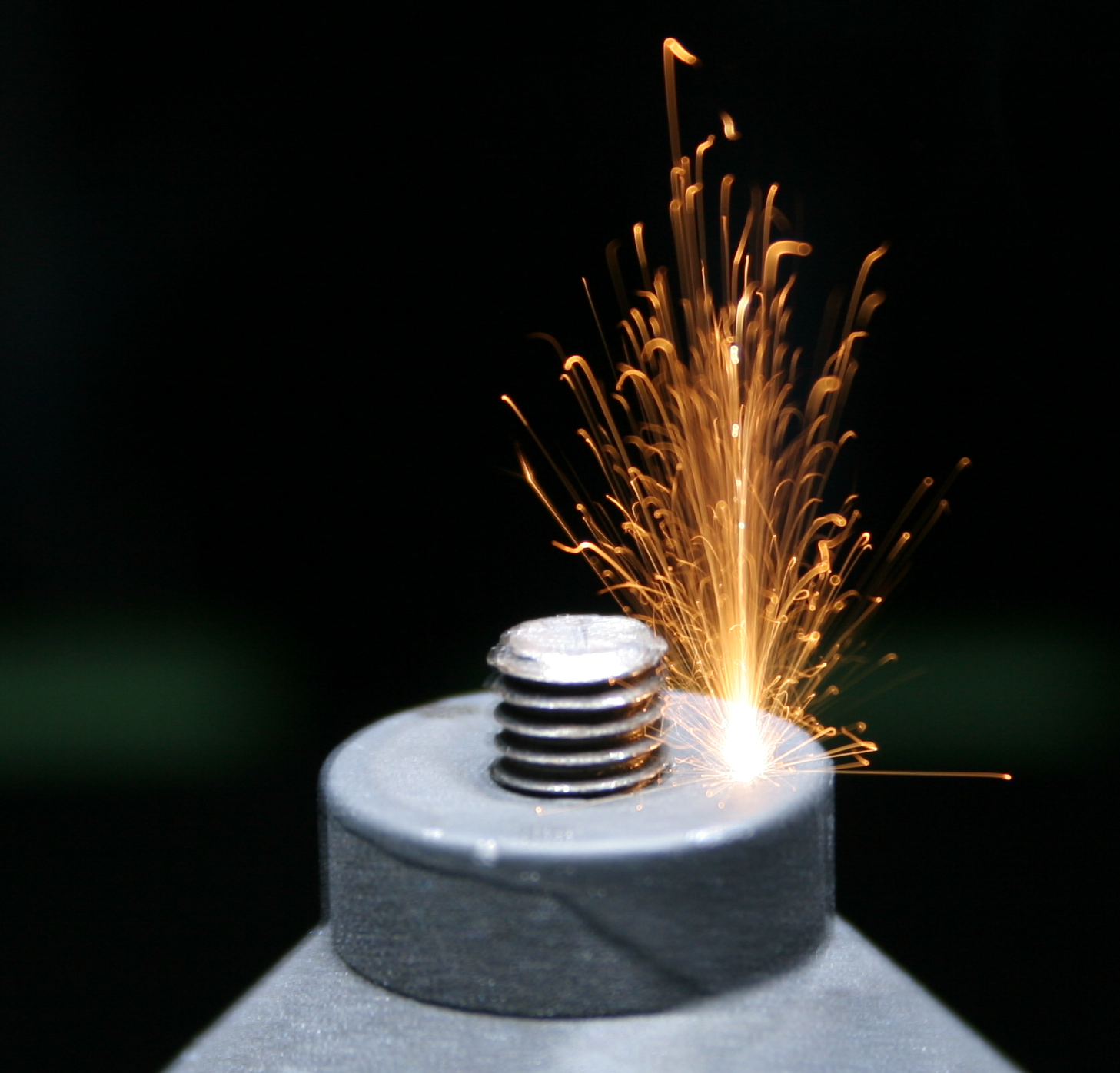

Rührreibschweißen ist ein kontaktbehaftetes Schweißverfahren, woraus ein abrasiver Werkzeugverschleiß resultiert. Rührreibschweißwerkzeuge zum Fügen von Aluminiumlegierungen bestehen aus vergüteten Warmarbeitsstählen. Diese müssen einen guten Verschleißwiderstand, der aus einer hohen Werkstoffhärte resultiert, aufweisen. Gleichzeitig muss das Werkzeug eine ausreichende Duktilität besitzen, um den Kräften während des Schweißprozesses standhalten zu können. Einen großen Einfluss auf den Schweißprozess hat die Werkzeugkontur, die maßgeblich den Materialfluss und die Reibungswärme im Schweißgut beeinflusst. Zur Verstärkung des essentiellenMaterialflusses wird am Werkzeugstift meist ein Gewinde aufgebracht, um das Material zur Nahtwurzel zu transportieren. Aufgrund der Reibung zwischen Werkzeug und Werkstück entsteht abrasiver Verschleiß an der Stiftkontur, der zur Abnahme des Materialflusses führt.

Hier bietet die punktuelle Laserimplantation von höher schmelzenden Zusatzwerkstoffen in den Grundwerkstoff eine Möglichkeit den hohen Anforderung beim FSW standzuhalten und eine Standzeitverlängerung zu ermöglichen.

Projektziele

- Durch das Laserimplantieren von RRS-Werkzeugen mit ausgewählten Hartstoffen sollen die Werkzeugstandzeiten erhöht werden

- Mit der Laserimplantierung ist die Oberflächenkonturierung und Beschichtung in einem Arbeitsschritt möglich (Reduzierung der Fertigungskosten)

- Laserimplantieren ermöglicht es die Standzeiten günstigerer Werkstoffe zu erweitern und damit den Einsatz von teuren Sonderlegierungen zu vermeiden

Laufzeit

01.10.2015 – 30.09.2017

Fördermittelgeber

Das IGF-Vorhaben „Gradierte Oberflächen durch Laserbearbeitung für Rührreibschweißwerkzeuge zur Erhöhung der Standzeit (LaserOptRRS)“, IGF-Projekt Nr. 18.841 N, der Forschungsvereinigung Deutschen Verband für Schweißen und verwandte Verfahren e.V. (DVS) wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Projektbetreuer

Sven Schüddenkopf, M.Sc.

Projektpartner

HAMMERER ALUMINIUM INDUSTRIES EXTRUSION GMBH

Ort: Soest

Klaas Alu Kranbau GmbH

Ort: Ascheberg

RRS Schilling GmbH

Ort: Schwarzenbek

Airbus Helicopters GmbH

Ort: Donauwörth

Universität Kassel FG Trennende und Fügende Fertigungsverfahren (tff)

Ort: Kassel

Pallas GmbH + Co. KG

Ort: Würselen

Kirchhoff Automotive Deutschland GmbH

Ort: Iserlohn

pro - micron GmbH & Co. KG

Ort: Kaufbeuren

Euro-Composites SA

Ort: Luxemburg

Lieber Automation GmbH

Ort: Düren

ILV GmbH

Ort: Wang